聯系我們

北京榮順盛業裝飾材料有限公司

聯系人:梁經理

座機:010-63259275

手機:13811388558

郵箱:448318419@qq.com

地址:北京國家環保產業園通州區馬駒橋鎮周營

管理體系詳情

- 當前位置:

- 首頁

- 管理體系

產品加工流程及技術說明

我司在確定承擔工程的鋁板加工業務后,將采取一系列有力措施,制定出切實可行的技術方案,加強在人員、設備、管理等方面的工作,以保證按時、按質地完成鋁板加工和供貨任務。

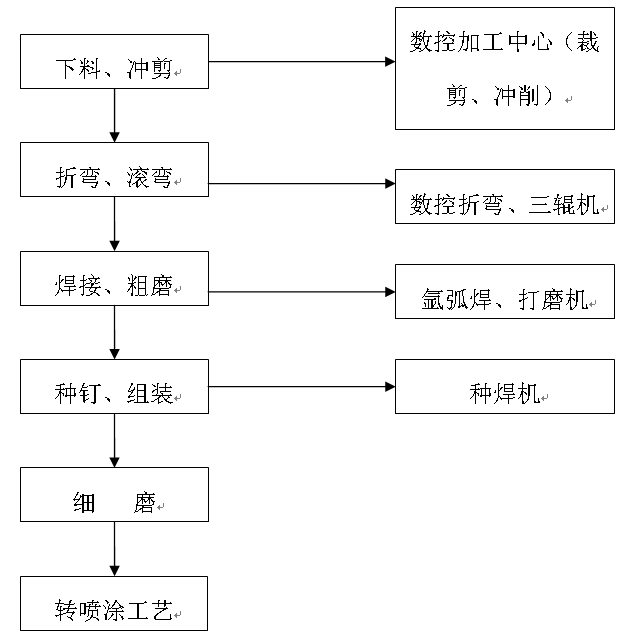

一、鈑金加工

鈑金加工是把鋁板原始基材通過展開工藝利用各種先進設備加工成符合圖紙及時要求的完整的含加強筋和掛耳的半成品,是表面著色噴涂前一道工藝,鈑金工藝程序流程圖示如下:

1)、鈑金加工流程說明:

1、下料:在下料開始前,對外來的圖紙(我司也可承攬幕墻設計分格)技術部門先進行圖紙審核、轉化,然后由工藝部門制定加工工藝方案,做出工藝卡和下料單作為加工工藝的指導,下料人員根據下料單進行下料,下料工序由數控剪板機進行。

數控剪板機:下料精度過+0.2mm,加工范圍大,一次下料長度可達4.0米,對超長板我司采用開槽機下料,下料精度是保證產品質量的一個前提條件,在質量體系中占有重要地位,因此數控設備保證了工件成型前質量前提

2、折彎、輥弧:折彎成型加工采用先進的數控折彎機,尺寸精度可控制在+0.5mm之內,角度誤差控制在+1度以內,同時針對不同的折彎角度要求,我司配有多套不同的折彎模具,可滿足不同角度折彎的需要。在折彎工序中,有些鋁板因造型設計奇特異致工藝加工需刨槽處理,為此我司配置了兩臺先進的進口刨槽機,可滿足加工的需要,理論上講鋁板刨槽,再折邊,必然導致鋁板的強度和剛度降低,因此,我司認為中有在特殊的情況下才對鋁板進行刨槽,當然刨槽以后,其折彎的外圓角較小,一般R為1.5~2mm左右(視刨槽的深度),而不刨槽的鋁板,折彎的外圓角R一般為4~4.5mm(工件厚度為3mm)。從眾多的工程實例年,該圓角并不影響裝飾效果。

輥弧工序,我司有多臺輥弧設備,可對不同的輥圓半徑、工件長度進行加工。

3、焊接:焊接是鈑金加工中常用的一道工序。對于平板,在折彎

的角部要進行焊接;而對于一些較復雜的板,則要通過附件焊接來達到成型的要求。對于不同鋁板、不同的部位,利用氬弧焊機進行焊接,我司采取合理的工藝措施,保證焊接質量,控制焊接變形。

4、種釘、組裝:種釘和組裝是成型的一道工序。通過種釘來固定加強筋的辦法,是為了加強板的剛度和強度,保證板面平整度。我司擁有從德國和英國引進的選進種焊設備,性能穩定。且每批種焊螺栓在種焊之前,均進行種焊試驗,經檢驗合格后才投入生產使用,保證種焊質量。

5、打磨:打磨也是鈑金加工中必要的輔助工序。打磨是為了消 除焊接留下的焊瘤,為噴涂出優質的板面提供必要的保障。

在鈑金加工的各個工序中,我司都制定了相應的質量保證體系和鈑金加工工藝控制標準(見附表1:鈑金加工工藝控制標準),以保證產品質量符合要求。

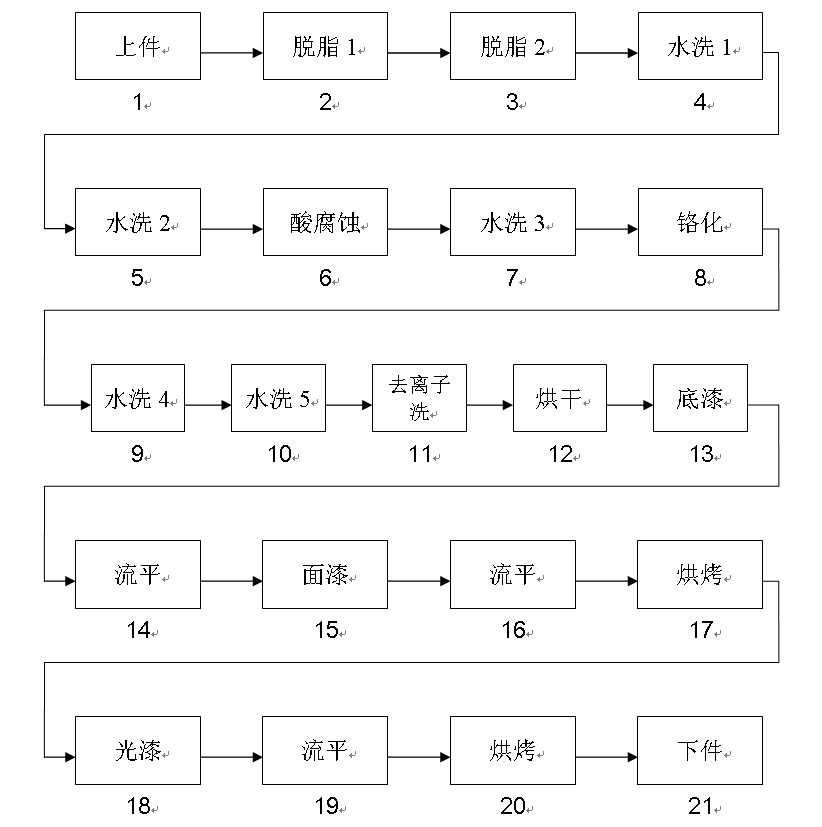

2)、氟碳噴涂流程說明

鋁板表面氟碳涂層形成采用三涂二烤噴涂工藝。氟碳涂料為選用國內優質氟碳涂料,PVDF含量不少于70%。詳細工藝流程如下:

流程工序說明:

1、 上件:該工序是將工件定位吊掛在噴涂流水線上,是前處理和噴涂上漆前的準備工作

2、 脫脂1:又稱預脫脂,主要是脫脂劑(清洗劑)將鋁板的油物、疏松的氧化層和附著的灰塵贓物除去。加熱處理提高了脫脂劑的活性度,與油脂發生皂化反應。

3、 脫酯2:又稱主脫酯,將脫酯1未除去的遺留物進行第二次清理。使鋁板表面油污100%除掉,保證沒有油污影響油漆附著力。

4、 水洗1:對脫脂后的鋁板進行水漂洗,為達到清洗效果,我公司使用去離子清洗。該工藝比自來水清洗效果好。

5、 水洗2:通過二次水漂洗,使PH值達到7-8之間,為后道工序作好準備。

6、 酸腐蝕:用弱酸將鋁板表面除光,也稱為表面調整或表面除光。通過藥品的作用,除去鋁板表面的防銹層、氧化層。

7、 水洗3:用去離子水清洗酸腐蝕后的鋁板,使PH值達到中性,PH值控制在6.5-8之間。

8、 鉻化:用鉻化劑在鋁板表面發生化學轉化反應,使鋁板表面形成一層金黃色的鉻化物,對即裝噴涂的板面增加了附著力,對不噴涂的板背面起到了防銹效果,該工序形成的化學轉化膜重量符合美國ASTM標準不低于300毫克每平米(分析天平稱重)。

9、 水洗4:將鉻化反應中的鉻離子殘余物洗去,加強了對鋁板和化學轉化膜的保護作用。

10、 水洗5:再次將鉻化反應中的鉻離子殘余物洗去,加強了對鋁板和化學轉化膜的保護作用。

11、 去離子洗:通過兩次去離子水漂洗,將鋁板表面的游離子和不成膜物徹底清洗,為噴涂底漆做好準備。

12、 烘干:將清洗后的水分烘干

13、 底漆:新日本蘭氏RAGENT MARK II高壓靜電自動空氣噴槍噴涂底漆,該工序可大大提高面漆和底漆之間的粘合力,而且提高鋁板的防護性能,是不可少的工序。

14、 流平:是油漆的自然流動、溶劑揮發。

15、 面漆:采用靜電噴槍,使油漆噴涂更均勻,該工序使鋁板表面形成客戶指定的裝飾色和長外的耐候性。

16、 流平:常溫流平,使面漆自然流動,顏色更加穩定。

17、 烘烤:面漆烘烤,定型。

18、 流平:對漆進行流平處理。

19、 烘烤:在高溫狀態下將油漆烘干,完成噴涂工藝。

20、 下件:卸下吊裝下件,檢測包裝。

目前我公司噴涂生產線全長160m,工件由帶PLC系統控制自動向前流向每一道工序,生產效率在1.9-2.0m/min,這為的產品質量提供了保證。

在生產線上有二組先進的靜電噴槍,全部是新日本蘭氏RAGENTMARK II噴槍。這種噴槍代表著當今世界噴槍的先進水平。其工藝原理不一樣,對油漆的適應性也不一樣。不同顏色的油漆體系,工藝性有差別,針對其差別,選用不同噴槍進行加工。這樣生產線適應性廣,使涂層質量得到充分的保證,各項性能指標完全滿足相關國

內外標準。

1、前處理工藝:

鋁材表面前處理是為了去除表面油污和贓物,以及表面疏松的氧化層,而形成一層致密的化學轉化膜,提高油漆與鋁板的粘合力,以及鋁板的防護性能。前處理工藝對涂層板的耐久性有顯著的影響。我司生產線前處理工藝共九道工序,嚴格遵守循美國ASTM規范。采用全自動的壓力噴淋式方法,前處理效果大大優于傳統浸泡式。前處理質量符合美國ASTM—1730標準。化學轉化膜的涂層重量每平方米不少于300毫克。

2、底漆

底漆能提高面漆與鋁基板的粘接力,并提高鋁板的防護性能,是不可少的工序。底漆厚度在7.5—10υm。采用先進靜電噴槍:

靜電:90KV 霧化壓力:0.12mpa

3、面漆

面漆提供長久的耐候保護性和優美五顏六色的裝飾性。

面漆厚度25-30υm。采用先進的靜電噴槍:

靜電:90KV 空氣壓力:0.14 mpa

4、固化工藝

不同于普通烤漆固化交聯成膜機理,氟碳涂料是在溶劑和溫度作用下樹脂微粒融成膜,并伴隨著晶體結構的變化。對烘烤溫度及分布,烘烤時間有嚴格的要求。如果工藝不合理,涂層性能降低。我司噴涂

線的烘道以燃氣加熱,并設計了合理的風道,使得烘道溫度在工件的各部位分布均勻,并能準確的控制。同時我司不惜重金配置了DataPaq 3109六點式測溫儀,定期的對烘道溫度進行調試和校正,以保證形成高品質的氟碳涂層。我司噴涂生產線的烘道控制水平獲得了許多國外油漆供應商的好評。

固化條件:235℃熱固化15分鐘

5、涂層質量和性能:

在氟碳噴涂界現今以美國建筑材料制造商協會標準AAMA605.2為主要依據,這一噴涂標準被公認是檢驗氟碳涂裝質量的主要國際標準。在中國執行《建筑用鋁材和鋁板氟碳涂層》行業標準JG/T133。

AAMA605.2對涂層性能要求指示列于下表。

附表1

序號 | 檢驗項目 | 技術要求、標準 | 檢驗方法 | 備注 | |||

1 | 形狀 | 符合工程圖紙 | 依據工程圖紙進行檢驗 |

| |||

2 | 規格尺寸 | 項目 | 允許偏差(mm) | 鋼卷尺、游標卡尺 |

| ||

邊長(mm) | ≤2000 | 0到+1 | |||||

>2000 | 0到+1.5 | ||||||

對邊尺寸(mm) | ≤2000 | +1.5 | |||||

>2000 | +2 | ||||||

對角線長度(mm) | ≤2000 | +1.5 | |||||

>2000 | +2 | ||||||

折彎高度 | +1 | ||||||

板面到掛耳端面高度 | +1 | ||||||

弧長偏差 | 0到-2 | ||||||

弦長、弦高偏差 | 0到-1.5 | ||||||

3 | 板面 | 平面度 | ≤1/1000 | 標準靠尺 |

| ||

不允許有棱印、輥印、波浪; | 逆光目視檢查 | ||||||

4 | 角度 | 角度誤差 | ≤1。 | 萬 能角度尺 |

| ||

序號 | 檢驗項目 | 技術要求、標準 | 檢驗方法工具 | 備注 | |

5 | 氬弧焊 | 1、符合圖紙要求作滿焊或點焊; | 目測 |

| |

6 | 鉚接 | 鉚釘不傾斜、鉚芯抽斷、鉚釘不松動 | 目測及手測 |

| |

7 | 種焊螺栓 | 焊釘牢固,不允許脫釘; | 拉力實驗機 |

| |

8 | 標記 | 標記與生產計劃單相符,字體工整、字跡清晰、準確無誤 |

|

| |

9 | 數量 | 與生產計劃單一致 |

|

| |

10 | 折邊 | 不允許有折邊裂紋 | 目測 |

| |

11 | 配件 | 1、加強肋 | +10 |

|

|

2、掛耳不允許有裂紋; | |||||

12 | 圓弧板 | 1、對于安裝時有膠縫的板允許圓弧兩端有局部直線段,但須保證第2項關于弧長的規定,圓弧圓滑; | 靠尺 |

| |

電話

電話 地圖

地圖 分享

分享 郵箱

郵箱